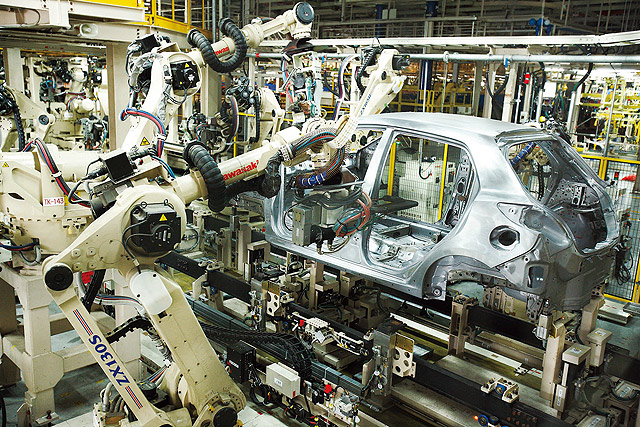

隨著造車工藝不斷精進,各大車廠對車輛之於乘員防護水準也越來越高,每當事故發生時,車輛遭受撞擊的那一剎那,車體本身除了是遮風避雨之用,更是保護乘客的第一道防線,這時候有沒有堅實的車體設計,扮演著關鍵角色。

而汽車工業中,車體大部份使用鋼鐵打造而成,隨著第一次工業革命的興起,越來越多的交通工具被發明,鋼鐵需求以及生產技術也一步步被提升,因此現今車體製造技術已非同日而語。而一輛現代化汽車的車體,往往都是由數種強度不同的鋼鐵,或是金屬複合材質組合而成,車體各區域的強度則視需求而調整,而 Mazda 則是在運動休旅新星 CX-5 之上,採用汽車業界強度最高的 1,800MPa 高張力鋼材,將車體安全再推向另一領域。

現代車體材料趨勢:輕盈、高強度、高韌性

鋼材強度性能的指標,不論是抗拉強度或是降伏強度均以 MPa 做為單位的應力值來表示,其代表的是每單位截面積所承受的拉伸力量的大小來表示,用以去除元件外型設計的差異,評量出材質的性質。1MPa 的應力值相當於每平方毫米 (mm²) 承受約 0.1 公斤重的力量。2 種指標的差異在於降伏強度代表著鋼材不會發生不可回復的永久變形所承受的最大應力值,而抗拉強度則是金屬在發生形變之後到斷裂之前所能承受的最大應力值,會大於降伏強度。依使用需求不同會使用不同的指標,而在汽車公司中,常使用抗拉強度。MPa 數值越高意味著車體鋼材強度越高,而一般鋼板強度大約於 100 至 250MPa 之間,而高張力鋼板 HTS (high tensile steel) 為 300 至 500MPa、超高張力鋼板 VHTS (very high tensile steel) 則為 500 至 800MPa,至於極高張力鋼板 UHTS (ultra high tensile steel) 則是超過 800MPa 以上。

一般而言現代車體結構已大多採用高張力與超高張力鋼材打造,不過為了強化特定區域強度,極高張力鋼板也應用於車體結構當中,同時眾車廠也馬不停蹄的投入相當程度資源開發新式複合車體材料,而鋼材的運用則是在時代的演繹下,已逐漸具備質地輕、高強度與高韌性等特質。

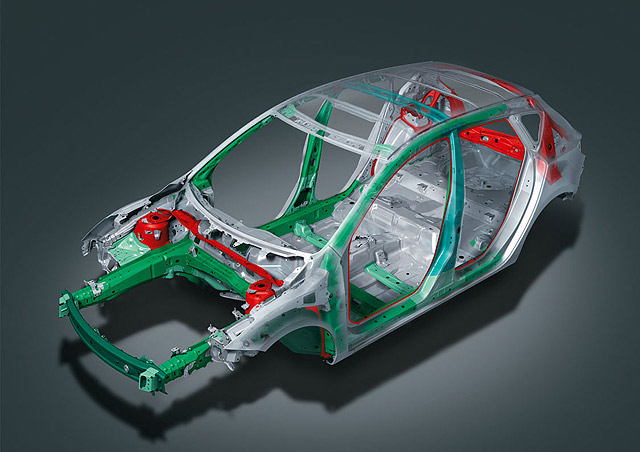

其實在 CX-5 之前 Mazda 就已相當注重車體強度,國人常見的 Mazda3 即採用了強化過後的 MAGMA 3H 高剛性車體結構設計,其中車體結構大多採用達 980MPa 的鋼材之外,前後保桿內緣已採用了達 1,490MPa 熱沖壓超高強度鋼板打造,而 CX-5 的 1,800MPa 鋼材則是再將車體結構強度層次帶往下一個領域。

車體鋼材等級再突破,輕盈兼顧防護水準

在車體技術投下許多心力的 Mazda,隨著運動休旅 CX-5 正式發表後不久,於 2011 年 10 月份公佈一份官方資料,強調 Mazda 首次將 1,800MPa 等級的高強度鋼材運用於上,而所搭載的此組高強度鋼材乃是由 Mazda 原廠、住友金屬工業株式会社和愛信高丘株式会社 (Aisin Takaoka Co., Ltd.) 共同開發而成,不僅僅是當今汽車業界最高強度的鋼材,1,800MPa 等級其實已超越潛水艇等級的 1,600MPa。

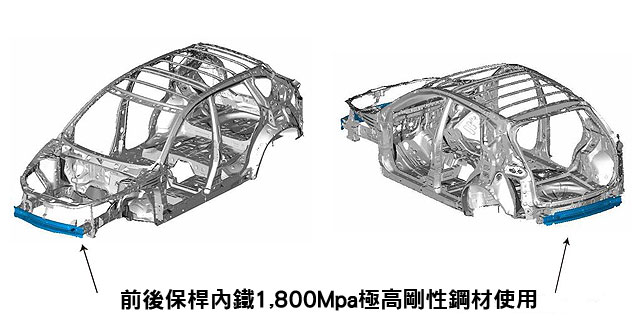

而 Mazda 則是將此高等級的鋼材運用於前後保桿內鐵當中,使車輛不論是追撞前方、或是遭後方追撞時,讓這兩塊重點區域行程堡壘第一道防線,吸收、緩衝、方散第一時間的撞擊能量,而 Mazda 採用的 1,800MPa 極高張力鋼材,其每平方毫米約莫可承受 183 公斤重的拉力。

根據原廠資料顯示,前後保桿內鐵導入的 1,800MPa 極高張力鋼板設計,防護強度較傳統設計提升了 20%,能夠有效降低前後撞擊時的車體損害程度,同時透過新的製程 Mazda 也成功將其重量較現有內鐵材質再降低 4.8 公斤,除此之外,運用兼具輕量化與剛性的超鋼材作為前後保桿內鐵,也讓車身配重更為均衡,並直接回饋在車輛操控敏捷度的精進。

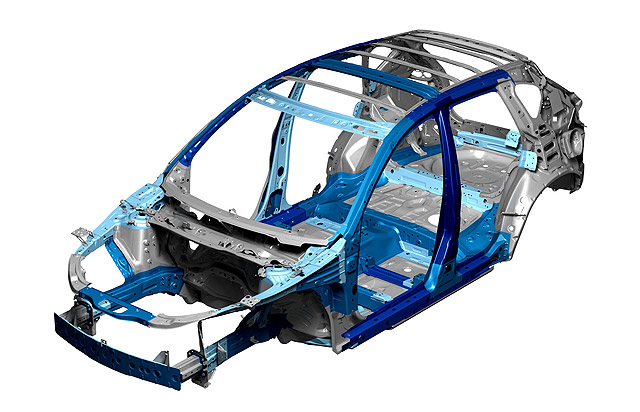

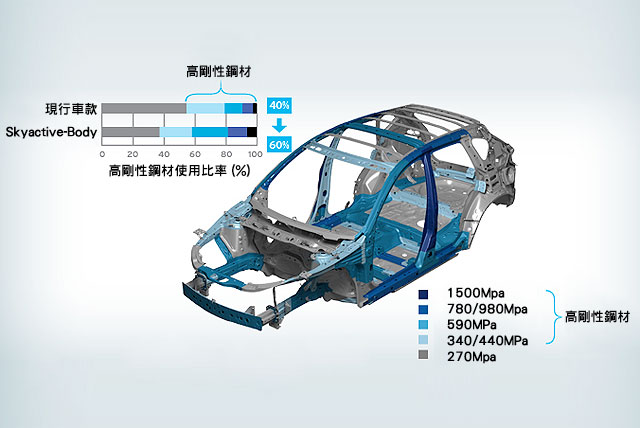

除了前後保桿內鐵的 1,800MPa 極高張力鋼材之外,CX-5 乃是 Mazda 旗下第一款全車運用 Skyactiv 科技的產品,當中的 Skyactiv-Body 即蘊含了許多先進車體打造技術,整車車體結構高張力鋼板使用比率從 40%提升至 60%,其中 B 柱與車頂結構採用達 1,500MPa 高張力鋼板打造,A 柱、與底盤邊緣強度等級也在 980MPa 以上,原廠數據顯示,Skyactiv-Body 設計使得車體剛性較傳統車體增加了 30%,同時再搭配全新的結構設計、新式鋼材與製程,讓車體在剛性增加的同時也能兼顧輕量化訴求。

極高強度鋼材發揮效用,通過兩大撞擊測試嚴苛考驗

受益於 Skyactiv-Body 車體結構以及其餘主動式安全防護科技,CX-5 在全球車壇中兩大撞擊測試表現均獲得了最高成績。其中,在 2012 年 EuroNcap 撞擊測試中,不僅拿下了最高等級的 5 星評價,對車內成人乘客保護表現也高達了 94 分,同時若是注意 CX-5 在車頭偏位撞擊測試後的結果來看,車頭 1,800MPa 內鐵第一時間吸收、緩衝大量衝擊力道,讓 A 柱沒有過份變形之跡象,間接使得撞擊之後車艙結構還能保持完整,發揮實際效用。

同時,CX-5 亦在 2012 年 3 月份入選 IIHS 美國公路安全保險協會安全首選名單,撞擊測試結果顯示 CX-5 不論在正面撞擊、側面撞擊、翻滾以及後面撞擊的剛性結構以及乘客保護上,均獲得了該測試中最高的 G (Good) 評價。

其實 Mazda 於 CX-5 運用的 Skyactiv-Body 車體結構能夠在輕量化的同時維持足夠的撞擊保護力,而如今在全球兩大車輛撞擊測試研究中心結果中,也證實了這一點,其中 1,800MPa 極高張力鋼材之運用,在第一時間吸收衝擊能量,功不可沒。而由 CX-5 首開極高強度鋼材運用之後,未來 Mazda 是否會廣泛導入於旗下新式車款當中,拭目以待。