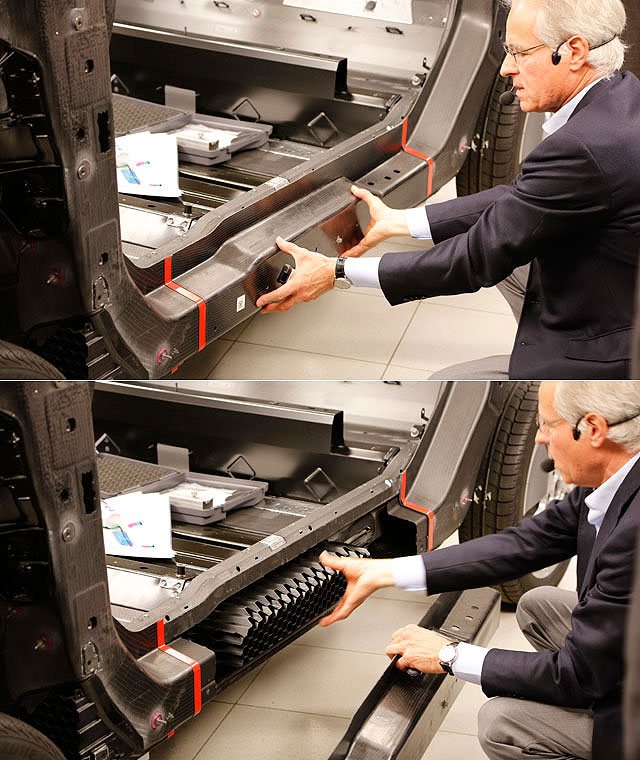

既然已經了解電池是電動車中最大的成本,要讓 i3 的計劃成真,這就是 BMW 所要解決最大的課題。各種基礎設施的廣泛布建,讓電動車所需具有基本里程得以縮短,自然可以減少電池的搭載量,有效降低成本;然而更積極的想法則是,如果能提高電力的使用效率,讓同樣容量的電池電力,可以推動車輛行駛更多的里程,亦是能有效降低電池成本的方法。

進一步探索電池使用效率的議題,其又可以再分為軟體面與硬體面。從軟體面來說,就是透過行車電腦與各種輔助系統精密的控制,讓電力的浪費降至最低,便能有效提高電池使用的效率。而這個方面的實作,BMW 近 10 年所推動的 EfficientDynamic 高效動力系統,便已經累積了大量的知識與經驗。

而硬體面的解決方案,就是輕量化。

一如傳統內燃機引擎車輛,只要能降低車重,自然就能減少阻力,改善油耗。因此,車體的輕量化,便成為 BMW i 系列產品開發所要處理最主要的議題。而 BMW 為其選擇的解決方案,便是現今最先進的輕量化科技材量─碳纖維。

輕量化的明星材料:碳纖維

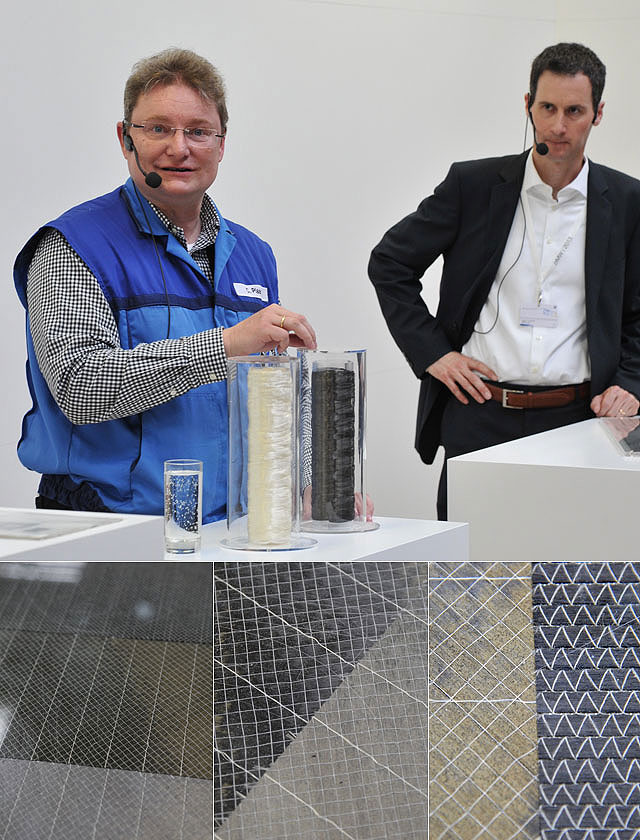

碳纖維材料擁有輕量化及強韌的特性,隨著纖維編織、堆疊、膠合、烘烤等製程的不同,其強度最高可以達到鋼材的 5 倍之多,而重量卻只有對應功能鋼材的 50%,是輕量化工程中的明星材料,大家所熟悉的 F1 一級方程式賽車與最新的波音 787 客機,都採用這種材料來達成兼顧高強度與輕量化的目標,也成為 BMW 工程團隊所屬意的選擇。

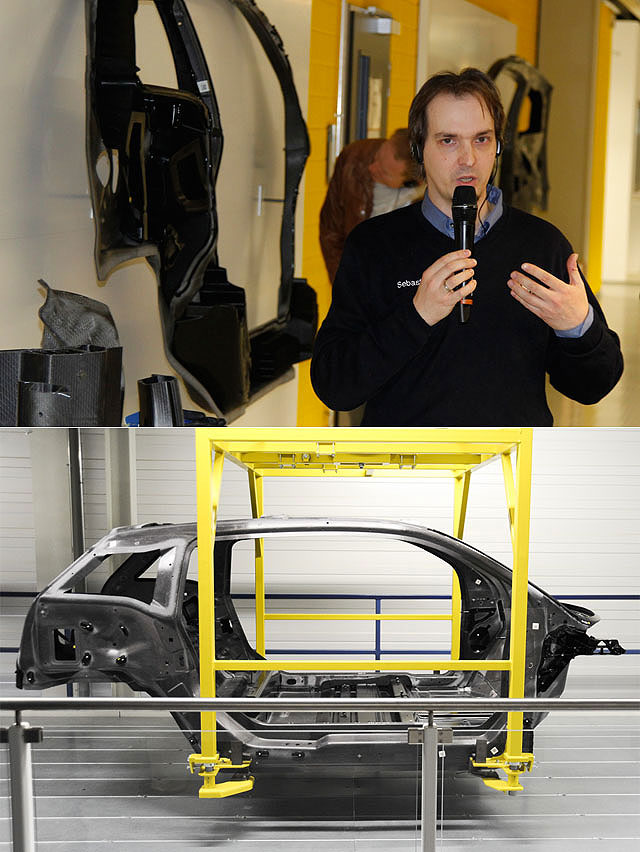

而與 F1 賽車及波音客機不同,BMW 的 i 系列產品目標是能與現有產品一樣每年數以萬計地在全球進行銷售,因此不同於 F1 及波音 787 的小量手工生產,BMW 必須為 i 系列打造系統化的生產線。為了實現電動車的理想,BMW 投入了 6 億歐元的資金,在德東的萊比錫 (Leipzig) 建立了碳纖維車體生產線,打造出全世界首座大量生產的碳纖維工廠,而且不僅止於生產線的建置,BMW 亦同時投資上游的碳纖維原料公司,以完整掌握碳纖維生產的產業鏈,強化市場地位。

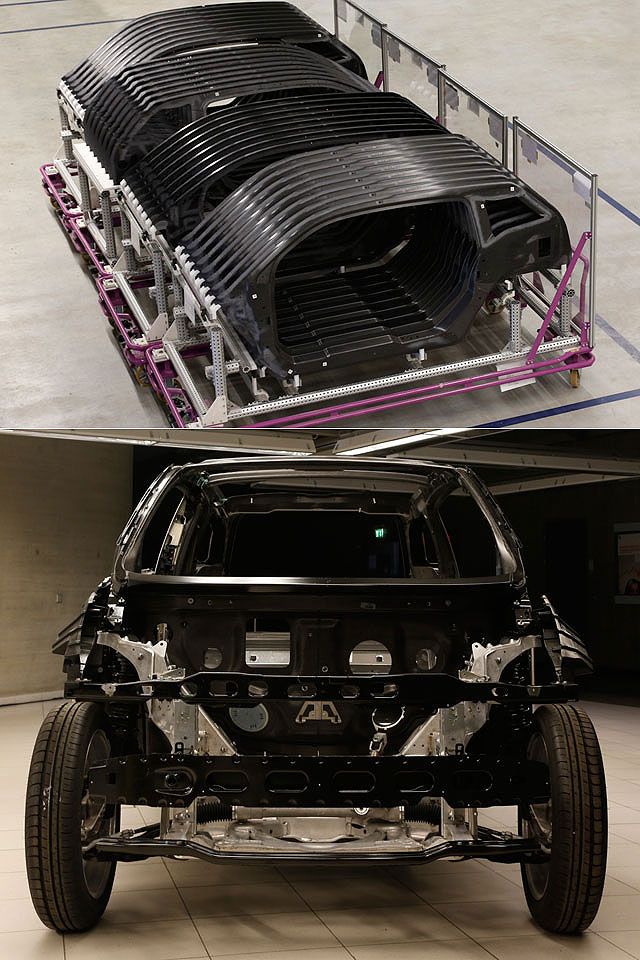

BMW 萊比錫工廠所使用的,是來自於所投資公司:SGL ACF 在美國 Moses Lake 所生產的碳纖維材料。在 SGL ACF,素材被氣化切割成僅 0.0007 公分直徑、幾乎由純碳組成,具有穩定石墨結構的細小纖維,只有頭髮 1/7 粗細而已,而該公司再將 5 萬條這樣的碳纖維絲絞纏在一起,成為所謂的碳纖維絲,這些碳纖維絲,再送過大西洋,來到 BMW 位於德國 Wackersdorf 的工廠進行編織,最後送至 Landshut 及萊比錫的工廠,製成 i 系列產品所需要的碳纖維組件。

完整掌握材料,強化市場優勢

一如控制系統實力的養成,這樣的製造流程亦不是一蹴而成的,過去 M3、M6 的碳纖維車頂及零件,便是這樣生產鏈下的產物。而 BMW 亦將其中累積的經驗集大成,成為如今這個全球最大的碳纖維生產鏈。

在 2011 年年底起便已經持續運作的這條生產鏈,在 2 條生產線的合作下,生產量已達到每年 3,000 噸的碳纖維組件,是目前全球碳纖維組件產能的 10%。

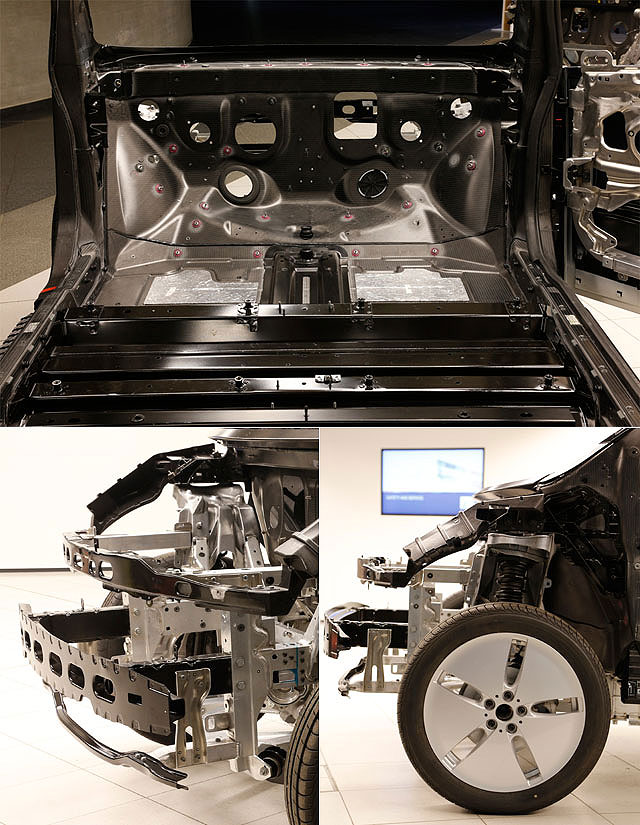

由於碳纖維組件生產方式與傳統金屬鈑件生產方式的差異,讓 BMW 得以生產體積及造型都超乎傳統金屬製造方式限制的元件。因此 BMW i3 的車體,僅需 150 個元件便可組成,較傳統鋼材打造的方式,減少 1/3。而由於碳纖維元件的組合,是以特殊樹脂膠合而成,不但沒有傳統鈑件組裝螺絲組裝的噪音,亦不會有點焊時四射的火花。全部的組件,都透過 BMW 獨家專利的全自動製程,以機械手臂精密地以 1.5 毫米間隙黏接的方式,無接觸地組合在一起,所有的模組之間保持完美的間距,讓所有碳纖維組件之間的力學結構,可以完美地組合在一起,每一輛 i3 上這些 2 公分寬的膠合區域,總長達到 160 公尺。

碳纖維材質的優勢,可以從車門的例子中清楚看出,BMW 表示:i3 的單片車門,重量不到 8 公斤,不但可比同尺寸鋁合金打造的車門減輕 30%重量,比起鋼板打造的車門更可減輕多達 50%的重量;因此,BMW i3 的車體部份,總重量僅有驚人的 180 公斤,其中黏著劑的重量就佔了 12 公斤,而量產版本的 i3 總車重更僅有 1 噸,相較於用以做為測試平臺、以前代 1 系列 Coupe 雙門車型改造而成 ActiveE 的 1.7 噸車重,輕量化成效十分明顯,也讓人更加期待 BMW 量產 i 系列車款的的效能表現。