來到美國東南部的南卡羅萊納州,除了試駕最新一代的 BMW X4 之外,其實另一個重點,是來開開眼界,看看全球 X 家族的原鄉─BMW Spartanburg 工廠。

之所以稱之為 X 家族的原鄉,原因無他,因為史上第 1 輛 X 家族產品─E53 世代 BMW X5,就是 1999 年在這個工廠所生產製造出來的。至今近 20 年的時間發展下來,Spartanburg 工廠已成為 BMW 全球最大的組裝生產基地,2016 年全年生產超過 41 萬輛,2017 年即便因為 X3 世代交待產線調整,仍交出 37.1 萬輛產品的亮眼成績,全數都是 X 家族的重要成員,包含 X3、X4、X5、X6 車系旗下的各式車型。其中 70%的車輛是從美國出口,外銷至全球超過 140 個市場進行販售,滿足全球熱愛 X 家族的消費者的需求。出口總值超過 87.6 億美元,是全美國輸出總值最高的整車出口汽車公司。

1992 年 BMW 敲定美國首座產線,初期投產 3 系列與 Z 敞篷

這樣的成就,自然不是一蹴而及的。BMW 最早是在 1992 年宣布,將在美國南卡羅萊納州的 Spartanburg 郡投資,設立其在美的第 1 間組裝工廠,佔地 4.7 平方公里。從破土到開工僅花費了 23 個月的時間,第 1 輛 E36 世代的 318 就從 Spartanburg 出廠,交付到車主手中,建廠速度之快速,創下當時汽車產業的紀錄。

Spartanburg 廠區初期生產的產品,是 E36 世代 3 系列的轎車及雙門轎跑車型,並在隔年開始加入 Z3 敞篷車,並在 2003 年開始生產後繼的 Z4。

把握全球豪華休旅市場崛起,Spartanburg 憑藉 X5 高速起飛

然而真正讓 Spartanburg 廠區高速成長,成為集團之星,則是要從 1998 年說起。

20 年前的全球汽車市場,與現在汽車市場有非常大的不同。在轎車主導將近 1 世紀之後,SUV 市場開始萌芽生長。雖然,講究操控及路幅不大的歐洲市場,對於 SUV 這種龐然大物,仍抱持著避之唯恐不及的態度,但是向來喜歡小貨卡產品的美國市場,對 SUV 產品熱情的擁抱。美國時為全球最大單一市場,對於全球汽車產業發展具有全面影響力,不只美國品牌各式 SUV 不斷推陳出新,連帶其他國家的品牌也陸續推出 SUV 產品,並在美國生產,以滿足美國市場。連 Mercedes-Benz 也在 G-Class 之外,開發全新的 ML-Class 在美投產,並配合侏儸紀公園第 2 集,進行全球行銷。

當時僅有傳統轎車產品線的 BMW,亦看到這股不容錯過的趨勢,其已於 1994 年收購了 Rover 集團,取得了旗下 Land Rover 品牌長年來在越野車款開發的深厚實力。BMW 並沒有盲目跟隨市場上講究粗獷、越野能力的傳統 SUV 思維。相反的,BMW 跟從自己的市場直覺,堅持品牌對於操駕樂趣追求的傳統,結合了 Land Rover 的四輪驅動系統,打造出 BMW 的第 1 款 X 家族產品─X5,並以 SAV Sport Activity Vehicle 之名稱之。

相對於傳統的 SUV 產品,X5 顯得俊逸,沒有強調越野粗獷的後掛式備胎、沒有強調泥濘環境抓地力的巧克力胎,扮相斯文高雅。更重要的是,換上了抓地力良好、行路靜肅的高性能公路用胎,搭配 xDrive 四輪驅動系統的輔助,為高重心的 X5 帶來俐落靈活的身手與良好的操控體驗,為汽車世界開啟了全新的篇章。

一如前述,在當時的時空背景,BMW 在 1998 年宣布選擇其在美國的生產基地 Spartanburg,做為 X5 生產的基地,以就近供應給當時全球最大的 SUV 市場美國。

延續 X5 成功方程式,X 家族一路拓展 X3、X6、X1、X4 與 X7

X5 這步棋下得極為成功。X5 全新的市場定位,快速在全世界獲得熱烈的回響。Spartanburg 在 2001 年年初達到累計生產 5 萬輛 X5,而在 2001 年年底就突破了 10 萬輛,銷售之暢旺可見一斑。X5 讓汽車公司紛紛拔除了 SUV 車款的後掛式備胎,換上了公路用的性能胎,強化舒適性與靜肅性,改變了後續 20 年汽車產業的發展。

X5 的成功,讓 BMW 再接再厲,在 2003 年推出 X3、在第 2 代 X5 推出時衍生出 X6 的 SAC Sport Activity Coupé,在 2009 年向下延伸至 X1,並在第 2 代 X3 推出之後,衍生出 X4 產品,以滿足市場的需要。而 2017 年發表的 X2 以及 2018 年即將推出的 X7,讓 X 家族的產品齊全而多元,滿足全球 SUV 熱潮的需求。

而隨著 X 家族需求熱度的不斷升高,Spartanburg 工廠不斷的擴張,更隨著首代 Z4 在 2008 年的大改款,將第 2 代 Z4 移回德國 Regensburg 生產,把第 2 代 X3 的產線,也由原本奧地利 Magna Steyr 位於 Graz 的工廠,移至 Spartanburg,集中生產。除了後來針對歐洲市場開發的 X1 及 X2 等小型產品之外,Spartanburg 已成為 X 家族的全球供應中心。

隨著 X 家族逐漸擴大,Spartanburg 亦成為 BMW 旗下擴展最迅速的生產基地。回顧 Spartanburg 的歷史,在這 20 年間,BMW 幾乎是持續不斷地投資擴廠,每一個擴建工程完成,隨即將宣布下一階的擴建計劃。累計 20 年的時間,BMW 已經在這個廠區投入 90 億美元的經費進行建廠及擴建,廠區的工作人員亦從 1994 年的 500 人,一路擴展至現今的超過 9,000 人,累計生產 400 萬輛產品,年產能超過 40 萬輛,成為 BMW 旗下生產量最大的組裝工廠。

2017 年宣布年產 45 萬輛擴廠計畫,產線高度自動化

而為了迎接 X3、X5、X7 等新世代產品,以及 BMW 產品電動化的到來,BMW 更在 2017 年宣布展開 4 年 6 億美元的最新擴廠計劃,計劃將年產量提升至 45 萬輛,同時還將再增加 1,000 個工作機會。而這次 U-CAR 藉著 X4 試駕的機會,來到 Spartanburg,親眼看看這 BMW 全球最大的生產基地。

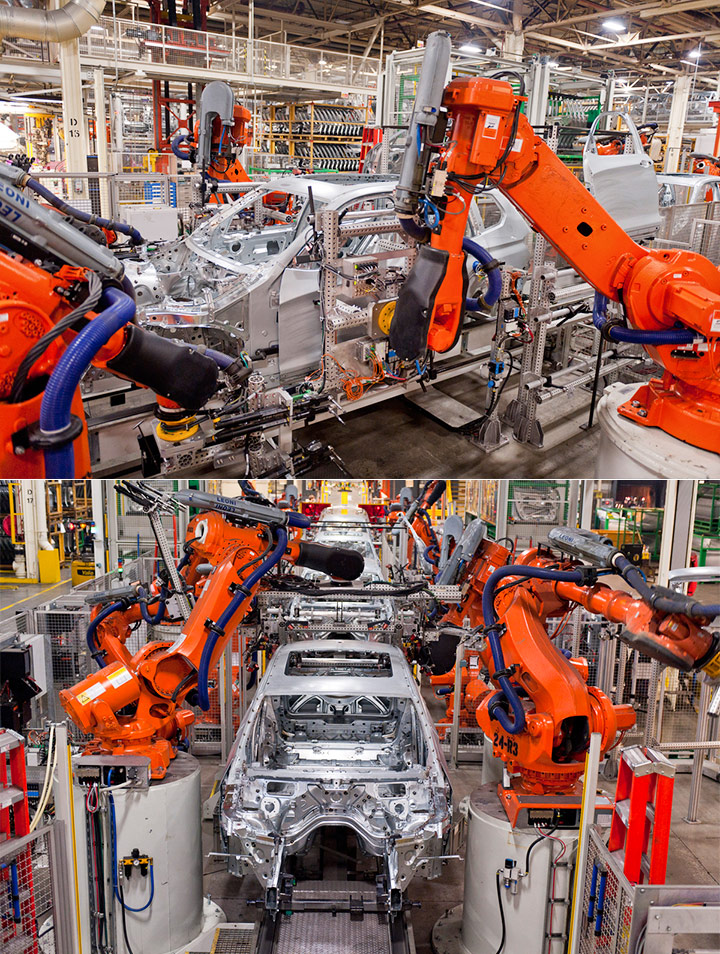

Spartanburg 主要分為車體廠、噴塗廠以及組裝廠 3 個部份。車體廠內依車款分為 2 條產線,目前分別生產 X3/X4 以及 X5/X6。Spartanburg 的車體廠高度的自動化,大量採用機器人進行生產。據廠方提供的數據,現行款 X5/X6 的車體組裝線,就有超過 380 具的機器人,而新世代生產線的機器人數量更是提升。據了解,最新計劃車體廠中,機器人數量更已達到 2,000 具,車體的生產程序,已幾乎全自動化進行。

Spartanburg 人員表示,平均每個車體由 400 個零件所組成,有 80 公尺長的密封膠條、2 公尺長的焊接、80 個鉚釘、7,500 處的點焊以及超過 350 處螺栓的焊接工作,從鈑件開始,到組裝完成,每 1 個車體需要耗時 6 小時。而以精密的自動化工序,以打造出精密高強度的車體,讓 X 家族的每款產品,都能擁有品質優異的車體。

車體在組裝完成後,則送至噴塗廠。噴塗廠同樣有 2 個廠房,分別處理不同的車款噴塗工作。BMW 表示,每個車體的塗裝需要耗時 12 小時,車體在輸送帶上移動超過 4 英哩,由超過 100 個機器人,為車體噴上 5 種不同的塗料,包含有防腐蝕塗料、靜電漆料、底塗、色漆、金油等,車底的重點部份也會噴上 PVC 材料,以強化隔音及靜肅性,同時提高防水的表現。每輛車體不含金油,大約需要使用 3/4 加侖的塗料,鈑件表現所有塗層的厚度加總為 120 微米,約合 5 根頭髮的直徑加總,是十分精密的工序。

配合新 X4 全球試駕行程,近距離參訪新世代 X3/X4 組裝線

媒體團所參訪的,則是 Spartanburg 的組裝廠。配合試駕的主題,我們所參觀的,便是 X3/X4 的組裝線。

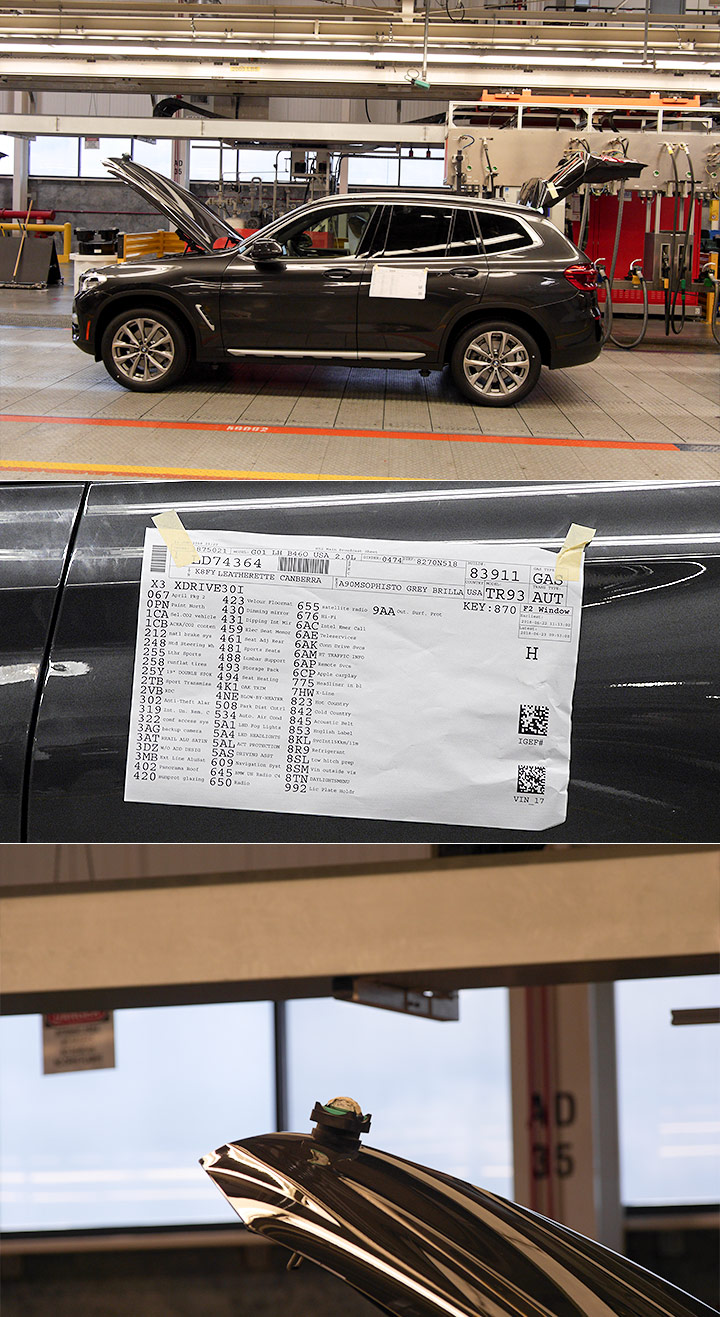

一如車體廠以及噴塗廠,Spartanburg 的組裝廠亦是採用 BMW 旗下最新生產技術,採用大量的資訊工具,以達到良好的品質控制。所有的機組之間的通訊纜線長度超過 16,000 英哩,以達到即時監控的目的。而一如在其他組裝廠所看到的,每一輛 X3/X4 的車體上,均以紙本貼有零配件資訊,方便現場工作人員隨時檢核。不同的是,BMW 在每輛車體的引擎蓋上,都還裝了拳頭大的無線傳感器,讓車體與中控室即時連線,生產管理系統便可以隨時在系統中掌握每輛車體的組裝狀況,並與訂單進行稽核,確保所有的工序都按進度進行。

由於車輛底盤、內裝與車體之間,有太多細微的管線需要穿過特定的孔徑及配置之後連接,因此組裝線仍配置有大量的工作人員,以負責這些機器人仍不能處理的工作。而為了讓工作人員便於處理,所有的線組在安裝前還會加溫至華氏 100 度,以讓線組略為軟化,能夠更易於施工。

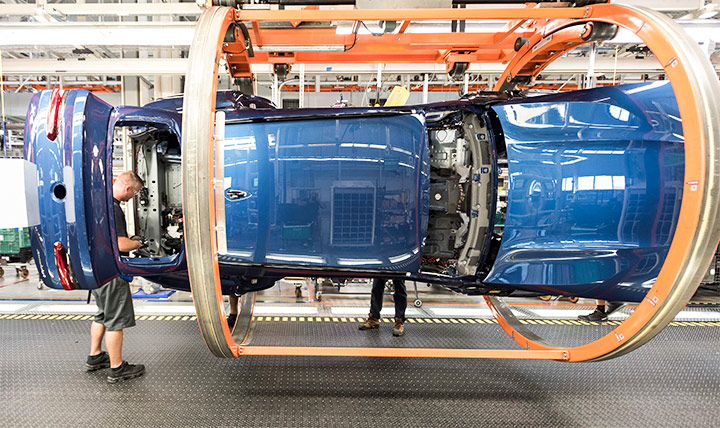

Spartanburg 的組裝線與主流汽車組裝線相同,在輸送帶載來塗裝完成的車體之後,車門便會率先卸下,由不同的輸送帶載至不同的工作站,以分別進行車體內裝及門板零件安裝,接著在透過另一條輸送帶,載來了引擎、傳動系統、底盤組件等,進行汽車業以「Marriage」稱呼的結合工序,市售車至此,已略具雛型,在由工作人員將各細部管路連結,裝好輪胎,一輛全新的產品,就已完成。

組裝線末端的工作站,便會加入具有特別添加劑的燃料,內含特別配方的清潔劑及潤滑劑,以便引擎進行首次的發動。工作人員亦會在調整定位等細節之後,進行首次的發動,在測試臺上將車速拉高至時速 85 英哩,確認一切運作正常之後,再由工作人員進行最終的全面品管檢驗後,正式下線,進行運輸準備工作,以準備交付至全球超過 140 個國家市場的車主手中。

有意思的是,即便 X 家族的產品都在美國生產,但是臺灣車主的產品,並不是直送運送到臺灣來交車,而是均會先運送至德國,經過總部的分配安排之後,才會船運到臺灣,交至各位車主的手中。

不只有媒體獨享,產線對民眾開放付費導覽行程

若是有朋友到南卡羅萊納,其實可以安排時間,到 Spartanburg 工廠進行參觀。BMW 有提供付費的導覽行程,分為 1 小時以及 2 小時,收費分別為 10 美元及 15 美元,而學生及美國 BMW 車主俱樂部會員則可折扣 10 美元。有興趣的朋友必須先到 https://fareharbor.com/embeds/book/bmwusfactory/?full-items=yes&flow=84945&u=cdd6259e-cc26-4669-9fc0-e9be0d252627&from-ssl=no網站進行預約報名。

除了工廠參觀之外,Spartanburg 廠區亦設有 BMW Zentrum,是北美地區唯一 BMW 原廠博物館,有眾多 BMW 經典名車展出。此外,還設有 BMW Performance Center,提供各式 BMW 性能車款以及 X 家族車款,在專業教練的帶領之下,讓參與者能夠體驗 BMW 的操控精髓。