隨著地球石化資源的日益消耗,各大車廠們無不投入心力找尋替代能源方案。因而電動車技術的發展不僅成為車廠們爭相匹敵的競技場,對地球環保而言更也是一場拼速度的戰爭。而當絕大多數車廠將電動車的發展焦點放在輸出功率、續航里程與電池容量時,在安全防護上握有指標性地位的 Volvo,正努力鑽研在針對電動車相關電力模組的撞擊防護測試與安全評估,依然緊守著那條汽車安全不可妥協的底線。

Volvo 廠內安全專家 Thomas Broberg 表示,在 Volvo 旗下所有車款,不管它是內燃機引擎或是電動馬達,只要掛上 Volvo 的廠徽就該有同樣的安全水準。在經過無數的實驗與日常經驗所得數據下,Volvo 建立了巨大數量的行車安全資料庫,而 Volvo 所打造的車款安全性防護,全都會建立於這些珍貴資源的啟發上,特別是目前廠內將發展的電動車。

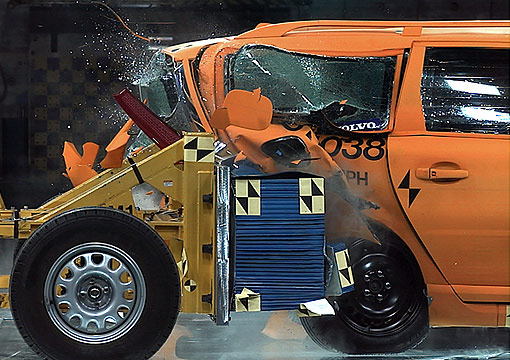

Volvo 展開大規模的撞擊測試

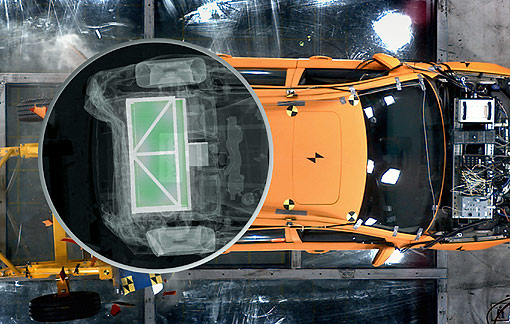

Volvo 即便展開大規模的撞擊測試,測試目標從單一零件到整組裝置直至整台成車。除了電腦模擬外,同時於 Volvo 撞擊廠實地測試。並特別對電動車的電池模組進行各方受力測試、撞擊測試,觀察其於受力情況下的是否具備正常效能發揮與如何應對撞擊所造成的損害。在此實驗中,Volvo 安排了 5 道實驗程序,完全模擬日常生活中車禍發生過程,讓一台電動車從正常駕駛→系統告知意外並介入駕駛→撞擊無可避免的發生→撞擊→事後處理,五階段完全模擬。

實驗過程

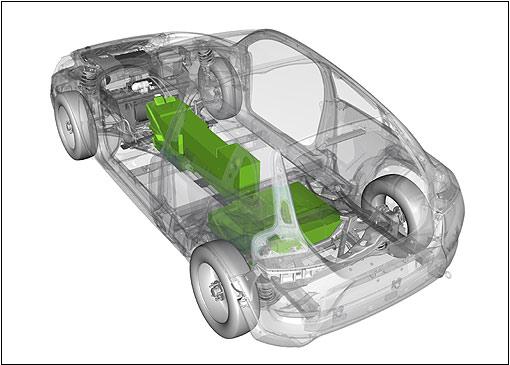

在正常駕駛過程中,電腦便開始監測電池模組之運作,觀察重點為穩定的放電量、電池組溫度、冷卻系統的運作。於意外發生前,配備於汽油車款內的各項主被動安全裝置,也將置入電動車內,如 DSTC 動態循跡防滑控制系統、IDIS 智慧型駕駛資訊系統、BLIS 駕駛視覺盲點資訊系統與 EBA 緊急煞車輔助系統,將適時介入輔助駕駛。

然而無可避免的撞擊發生時,置於後輪軸間的車內電池模組會有堅硬的防撞外殼保護,並與車後潰散區塊隔開,Volvo 工程師更將強化工程重點放於傳動軸與電池模組周圍的各項車體硬組織,有助於保護電池模組。為了避免系統短路與漏電發生,電腦會於碰撞後自動切斷高壓電池模組供電,並且特製電池組導管,亦將避免電池液外洩,造成乘客的受傷。

於撞擊發生後,自動斷電電池,免去了意外觸電之危險,而 Volvo 派出專屬的道路救援隊,更能依電動車款做出有別於汽油車款的專業服務與事後維修。Volvo 工程團隊的用心,希冀提供 Volvo 電動車主最完善的主被動安全與事發後保障。

討論區

成為第一個發表的人