BMW 原廠近日透過公開部份產線組裝技術,來替旗下將於 2021 年正式上市的量產版 iNEXT 電動休旅車先行暖身。其中除了貼滿偽裝貼紙的實車外,原廠也搶先藉由部分研發中心廠區內的組裝過程,來揭露新車採用部分鋁合金車身等細節。

BMW 繼先前於 2018 年 11 月洛杉磯車展發表電動子品牌 BMW i 新作 Vision iNEXT 跨界休旅概念車後,近期則不斷透過釋出 iNEXT 量產版的部分特色、北極圈測試照,替新車進行暖身。不僅如此,BMW 也預告新車會裝上曲面車內螢幕、多邊形的方向盤,讓駕駛者在方向盤的握感更為服貼,也可以自由於自動駕駛或手動駕駛模式間切換。

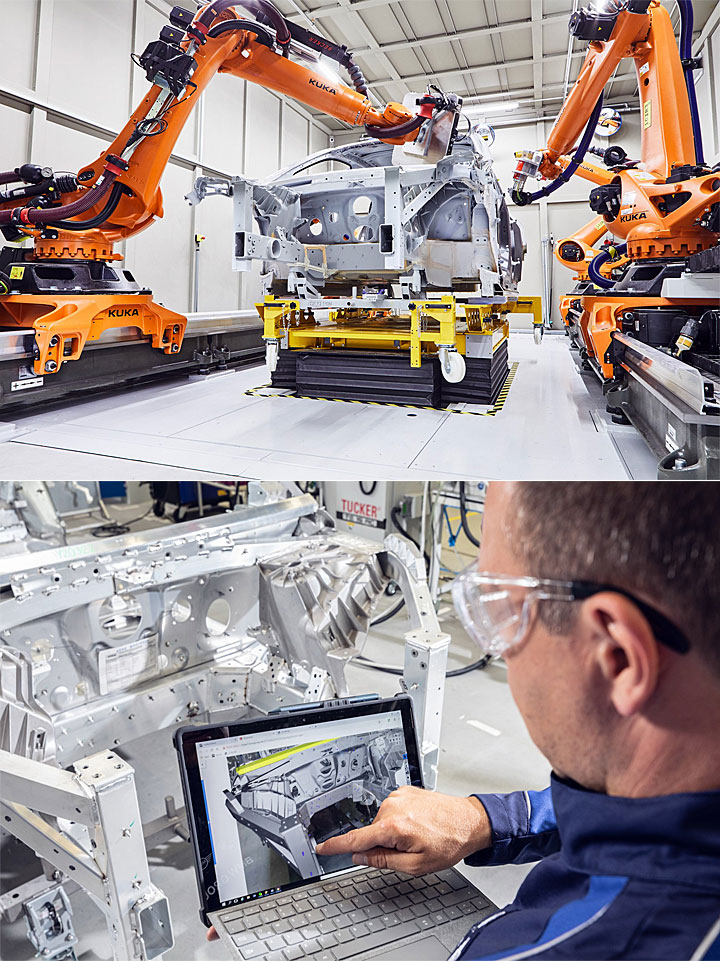

而在近日,BMW 原廠又公開 iNEXT 部分的產線組裝技術與流程。在 iNEXT 於德國 Dingolfing 工廠電氣化車款產線進行量產之前,原廠先行於研發與創新中心(Research & Innovation Centre),生產達 100 輛的量產原型車,以進行量產作業相關流程的測試。

從原廠公開相關的資料與影片可看出,新車會採用原廠稱之為「Rotary Bonding」的製程,組裝車身的高剛性鋼材與部分鋁合金車體。也就是將高剛性鋼材藉由與鋁合金組件產生的摩擦熱後,讓高剛性鋼材得以刺穿鋁合金組件進行接合,兩種材質透過此一製程將會緊密結合。

而一旦上述車身組裝製程完成,產線人員就會將所謂的「白車身(Body-in-white)」,透過雷射雷達進行測量。另外,原廠也藉由 4 組機器人以 X 光檢查車身製程與結構,甚至相關工程師還利用 3D 等 AR 擴增實境,來加快檢車身檢查的作業程序。而在原廠公布的相關圖集中,也可看到 iNEXT 量產版包含部分 LED 頭燈組、以及內裝中控臺的輪廓。

預定於 2021 年上市的 BMW iNEXT 量產版,將會是品牌定義為第 5 代(Gen 5)的電動車作品,採用第 5 代 eDrive 電動科技,會擁有 60 kWh 至 120 kWh 的電池模組,充滿電完成後將可達到最高 600 公里的續航里程,亦會搭載 Level 3 等級自動駕駛輔助系統。而有關於量產版 iNEXT 的相關動向,U-CAR 後續仍會持續追蹤,並替讀者帶來第一手的最新報導。

討論區

成為第一個發表的人