福特六和繼先前 2017 年的品質之旅後,2020 年 12 月 16 日再度邀請國內媒體前往中壢廠區進行「福特六和智慧製造巡禮」,此行除正式預告近期將 Focus Active 國產的計畫,最主要也揭示在導入全臺首條彈性車身產線、IoT 數位聯網、AI 決策與大數據蒐集、VR 虛擬實境、AR 擴增實境等技術下,提高整體產能的效率達 50%,並以「智慧工廠」為概念、讓中壢廠區成為 Focus 與 Kuga 兩大國產車系的品質後盾。參訪活動中還被搶先捕捉到「Active」銘板的標牌定位器,甚至 Kuga 的歐規豪華等級「Vignale」銘板也在其中?

過去福特六和已邀請國內媒體,進行過車輛異音檢測流程體驗、品質製造等多次的產線參訪體驗,U-CAR 編輯部算是對福特六和廣達 10 萬坪的中壢廠區並不陌生。而 2017 年的參訪最主要是替當時將上市的 Escort 車系預作暖身,並揭示福特六和 5 年 40 億在臺投資計畫,還導入國產車產線首見的「雷射銅焊」技術,當時也強調產線自動化較過去提升 50%,並接續替新世代產品導入作業預作部署。

新世代 C2 平臺新車 Focus、Kuga 陸續導入,產線也逐步再升級

時隔 3 年多,當初預告的新世代作品,就是福特六和接續在 2019 年 2 月、2020 年 6 月,依序帶來的第 4 代 Focus、第 3 代大改款 Kuga,這兩大採用新世代 C2 底盤的重量級產品,兩者各自在臺灣市場創下相當亮眼的銷售佳績。

福特六和 2020 年 1 至 11 月品牌的累積銷售量為 25,089 輛、2019 年同期則為 18,647 輛,可說是較去年同期成長 34%。而 Focus 車系 2020 年至今達 11,884 輛、相較 2019 年增長 2 成,Kuga 車系在導入大改款工程後 2020 年新舊兩代累積銷售 10,134 輛、比起 2019 年同期成長 4.5 倍。

Focus Active 正式預告將在近期引進

此次的參訪也是 Focus 與 Kuga 兩大國產車系大改款後,福特六和首度讓媒體參觀,而且即便 2020 年在新冠肺炎疫情衝擊供應鏈,曾在 4 月 22 日至 5 月 4 日停工。但下半年透過新世代 Kuga 的導入與臺灣市場消費需求復甦,國產 Ford 銷量確實出現相當熱絡的景況,福特六和甚至更罕見地將歲休延後至 10 月 9 日至 18 日,以減短 Kuga 上市後的候車期。而 2020 年福特六和歲休也不僅僅是休息,最主要也著墨產線智慧化再升級、人力新增及人員訓練等全面布局。

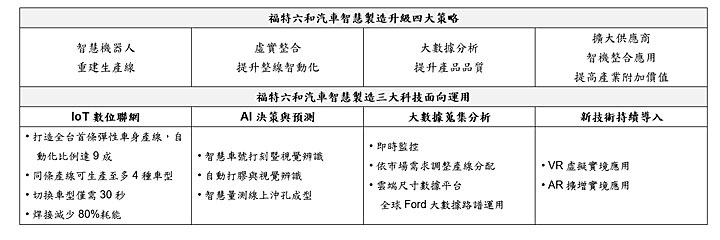

諸多產線陸續升級過後的成果,除是對此行正式預告的新車 Focus Active 預作準備,亦是此行參訪著墨的重點。福特六和強調中壢廠區是透過「智慧機器人重建生產線」、「虛實整合提升整線智動化」、「大數據分析提升產品品質」,以及「擴大供應商智機整合應用,提高產業附加價值」共四大策略,並結合「IoT 數位聯網」、「AI 決策與預測」、「大數據蒐集分析」三大科技運用面向,再加上 VR 虛擬實境、AR 擴增實境、3D 列印等新技術應用於產線規劃,帶來智慧製造生產流程,並打造全臺國產車第一條彈性車身生產線。

車身廠自動化高達 90%,彈性生產預留第 4 種車型生產空間?

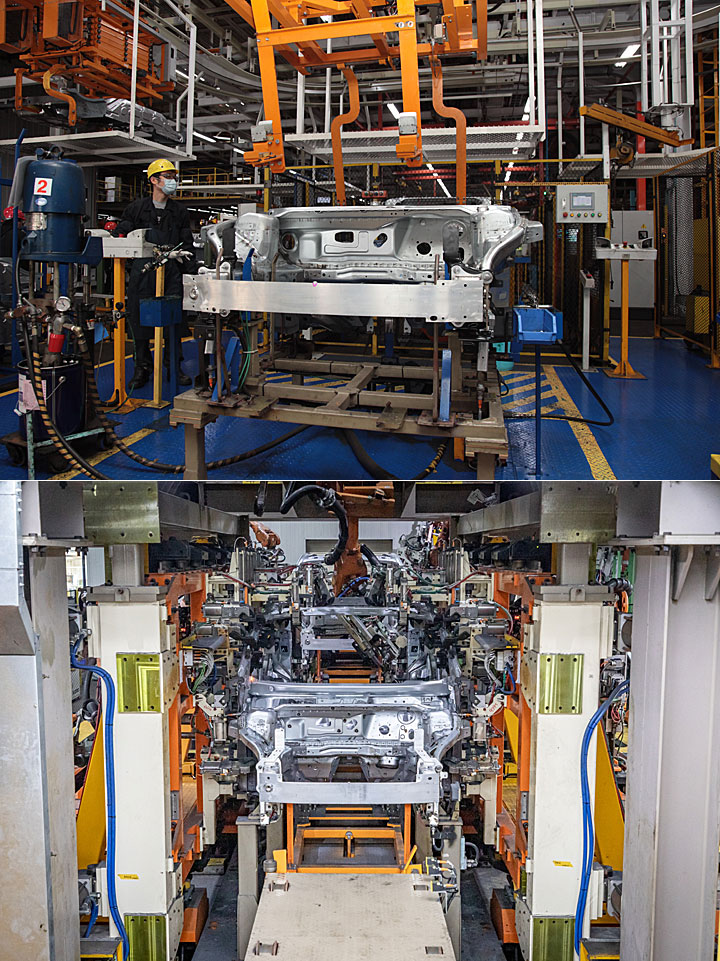

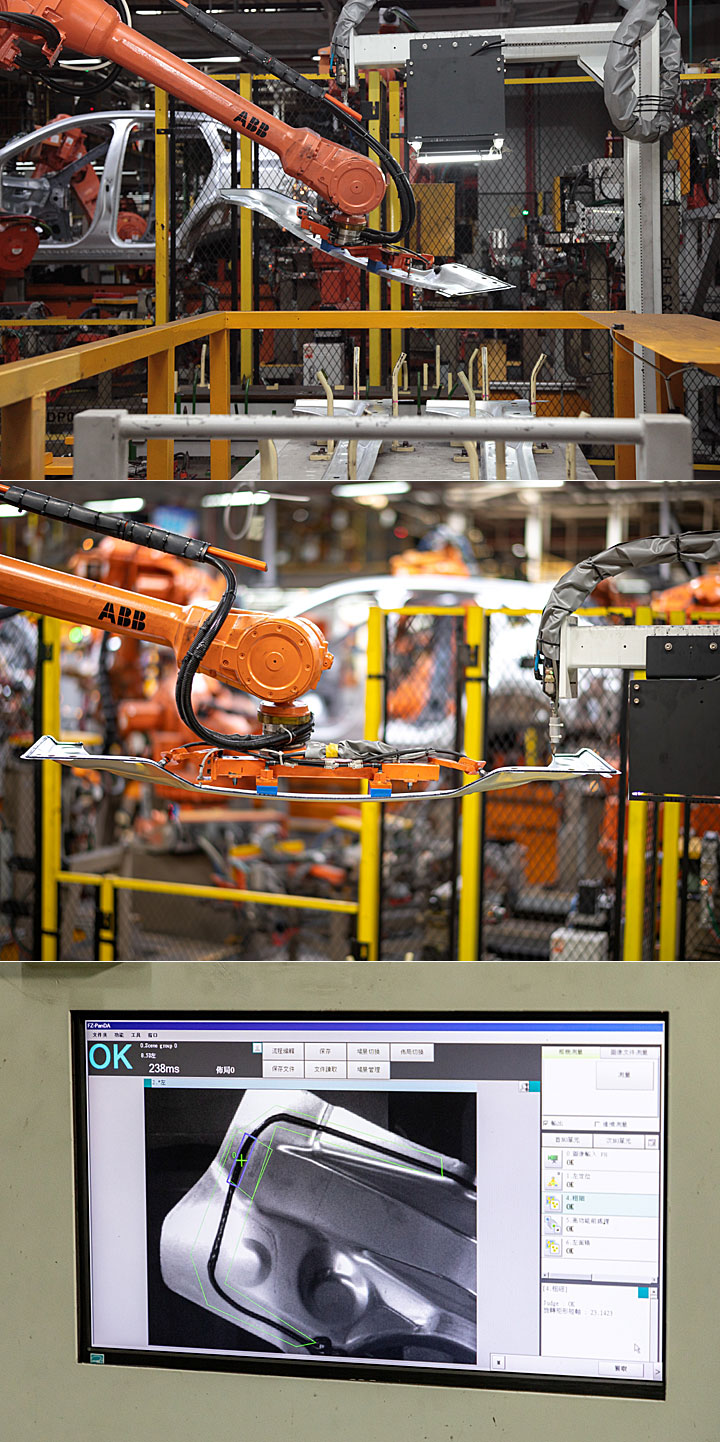

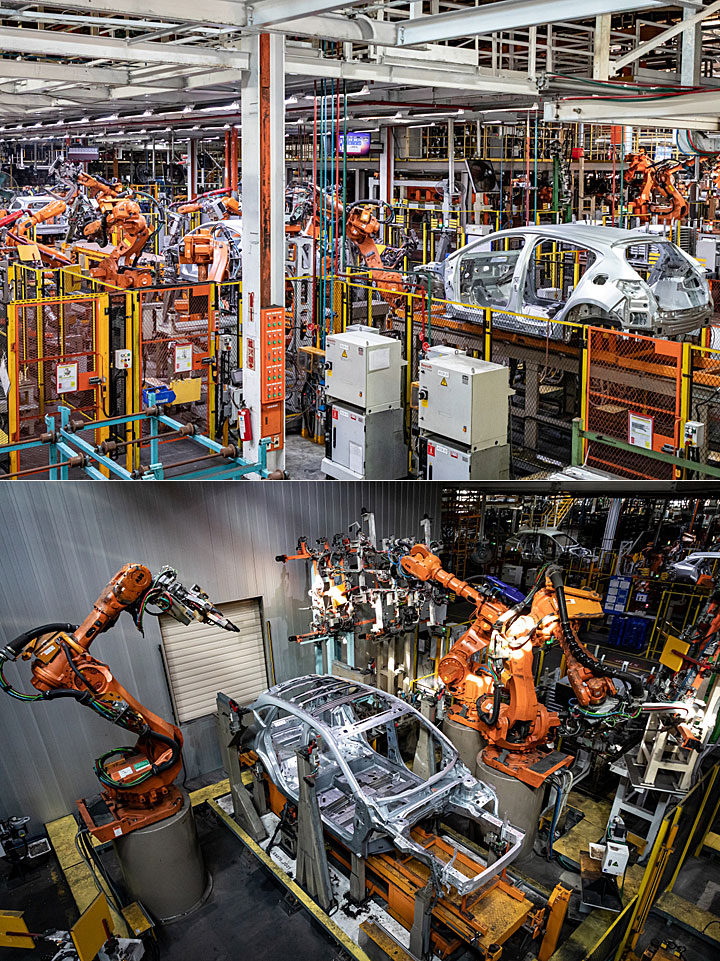

而此行參訪的第一站,我們前往的是車身產線,也就是俗稱的車身熔接廠。雖然福特六和中壢廠區並未有鈑件模具沖壓廠,但強調在車身廠部分的自動化比例達 90%,並是第一條彈性車身生產線。

產線中導入高效能彈性總組(Flexible Framing)技術,同條產線可生產至多 4 種車型混線生產,目前包含 Focus 四門轎車、Focus 五門掀背、Kuga 等已達 3 種車型,預留地 4 種車型擴充的生產空間。藉由機器人控制器控制設備的動作,僅需 30 秒就能進行車型邊鈑夾具切換,簡單講就是切換車型僅需 30 秒、達成彈性快速地切換車型生產,進行雷射銅焊焊接時也能至多減少 80%的耗能。

就筆者的第一手觀察來看,確實在車身廠現場的工作人員人數並不多,實施高度的自動化,確實是讓人驚豔的成果,雖然廠房外觀因建廠超過 40 餘年看起來「有些年紀」,但車身廠內部的自動化布局可說是「別有洞天」。

現場有媒體詢問是否中壢廠還有對應其他平臺產品的空間,福特六和則指出當初產線升級就是以 C2 底盤為基礎,但實際上產線也預留導入更多 C2 底盤新車、或是其他平臺車款的空間。至於 48V 輕油電或油電等電氣化、電動車平臺是否有導入規劃,則暫未透露細節,但福特六和營銷服務處副總經理蘇嘉明也強調,內部確實在密切注意 2022 年國內將實施的車輛平均油耗標準(Corporate Average Fuel Economy Standards, CAFE),並積極進行法規對應,而未來諸如電動車的導入,則會再視市場需求積極進行相關產品的事先規劃,目前國際電動車市場上也呈現許多品牌相互結盟合作的局面,Ford 原廠未來的電動車策略走向有何發展也值得關注。

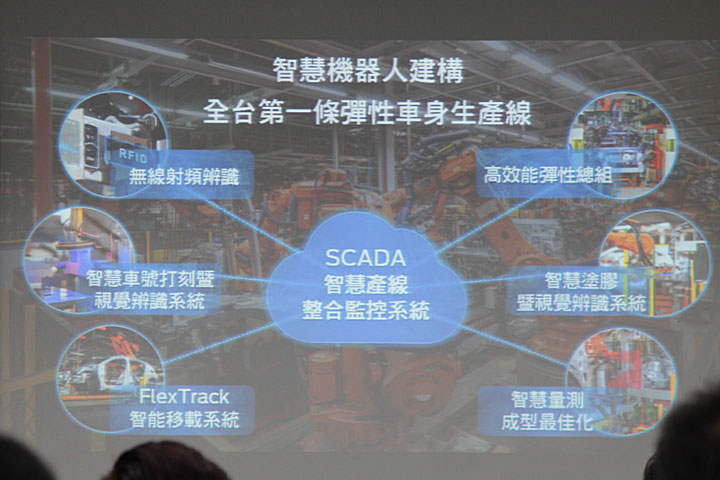

在車身廠的其餘細節部分,此行主要參訪的重點是由「SCADA 智慧產線整合監控系統」,是採以智慧機器人建構生產線的模式,「SCADA 智慧產線整合監控系統」其內除有包含前述所提的「高效能彈性總組」外,還有「智慧塗膠及視覺辨識系統」、「智慧量測成型最佳化」、「RFID 無線射頻辨識」、「智慧車號打刻及視覺辨識系統」、「FlexTrack 智能移載系統」。

而我們參觀的時機點,除了少部分的四門 Focus 轎車與五門 Focus 掀背,在現場進行車身組立焊接的大部分都是 Kuga 車系,足見 Kuga 的市場需求相當暢旺,「高效能彈性總組」就能因應市場的訂單需求進行靈活調整。

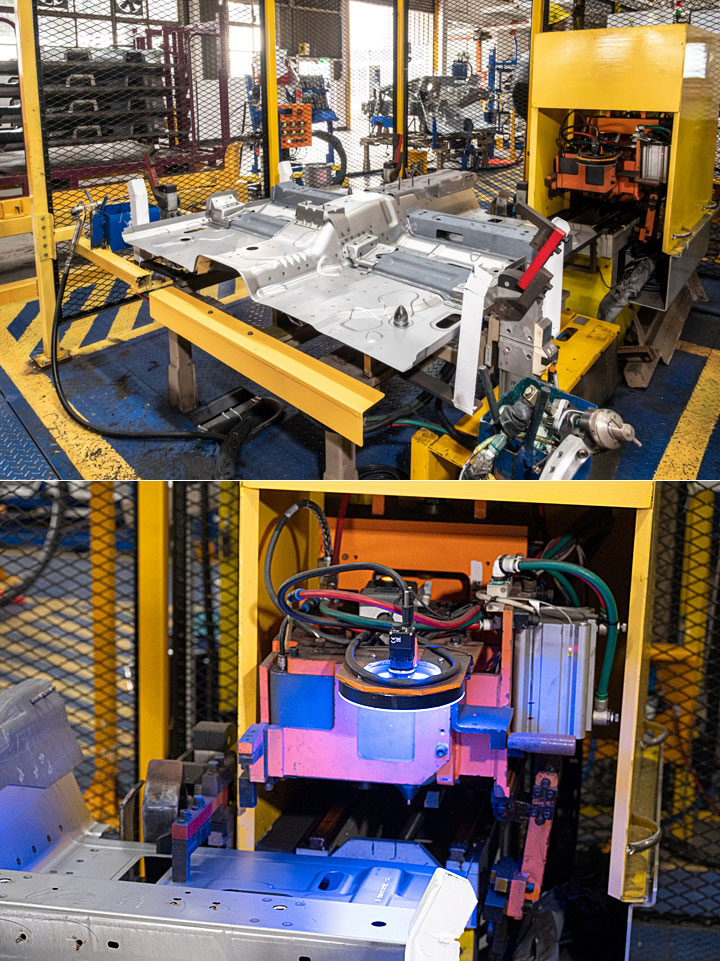

「智慧量測成型最佳化」則最主要是運用光學掃描技術,來量測車身組裝狀況,利用機器人座標與量測結果,讓系統自動找出最佳鈑件沖孔位置,並完成自動沖孔成型。

而「智慧塗膠及視覺辨識系統」,則導入定置式自動塗膠系統,這也是過往在諸多新世代汽車工廠能夠見到的設施,機器手臂可自動將零件抓取至已規劃好的程式路徑做自動塗膠,但藉由 AI 視覺辨識系統,系統還能自動辨識塗膠品質是否有符合原廠工程規範。筆者認為這部分的自動化流程與 AI 運用,也是提升整體廠區效率的一環。

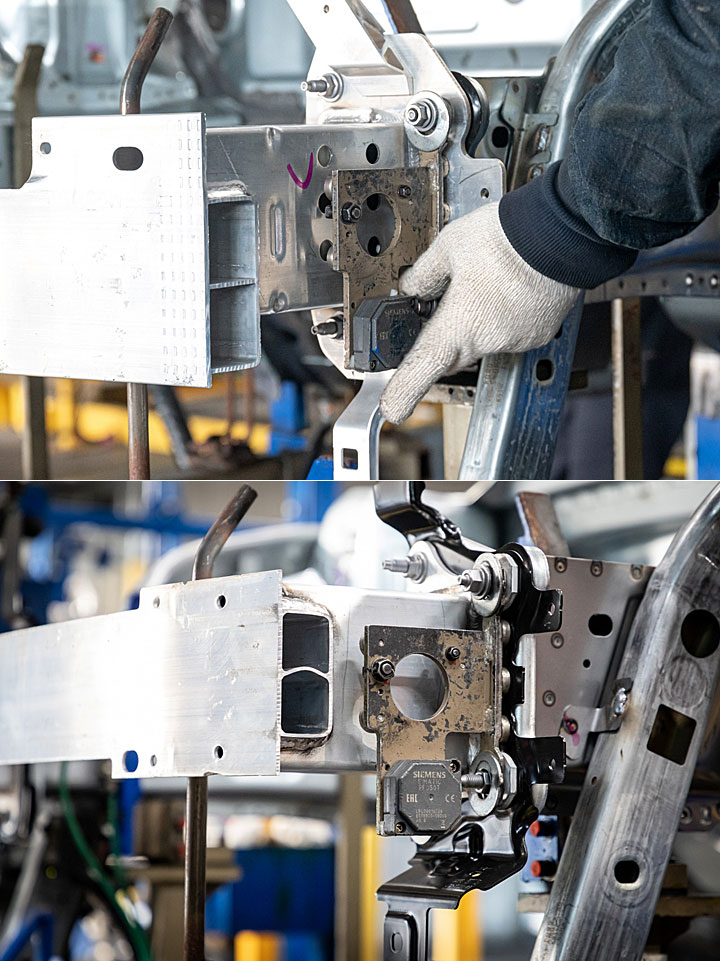

比較有趣的細節還有「RFID 無線射頻辨識」,其實 RFID 超高頻電子標籤技術相信你我都不陌生,生活中包含國道 etag、悠遊卡都有應用。而福特六和在產線的應用用途,就是在產線機具上加裝 RFID 讀取器,各站點透過讀取設備即可快速辨識物件,切換夾具進行相對應零件作業的速度與精確度提升,藉此達到多車型彈性生產的成果;RFID 亦能快速追蹤車輛生產進度,讓廠區內的電腦透過 SCADA 系統,就能即時追蹤生產進度與各站點設備之運作情形。

值得一提的是,與許多進口 Ford 車系另外將車身號碼額外置於前擋風玻璃不同,Ford 的國產車系其車身號碼位置其實僅在副駕駛座下方。而我們這次在現場看到的「智慧車號打刻暨視覺辨識系統」,就是由視覺辨識系統自動判讀車體底板鈑件上的打刻字體正確與否,且可自動判別多種車型,運用視覺辨識科技與大數據資料庫來提高判別速度與準確性,剛好我們現場也能近距離觀看到整個過程。

至於「FlexTrack 智能移載系統」則是提高車身精度與自動化不可或缺的一環,不僅能提高定位精度達 5 倍,也能提升 7.4 倍的運載速度。上述這些技術都是福特六和強調產能能較過去提升 50%,並且也讓產品良率提升 40 到 50%的關鍵。

結合三次元量測、移動式雷射藍光量測提升車身精度

離開了車身廠的參觀,福特六和也規劃在廠區的另一側,展示「三次元量測系統」、「移動式雷射藍光量測儀」,以及結合 3D 列印、VR 虛擬實境、AR 擴增實境打造「數位工廠」的新技術應用。

「FARO 三次元量測系統」則強調主要是與全球 Ford 標準一致的設備,參觀現場擺放的是一輛 Kuga 的車身結構,福特六和強調此系統是不定時將產線的半成品抽測,讓系統進行自動掃描,以高精度與快速的三維幾何量測,並增加了可即時回傳雲端數據資料庫與分析的系統,讓供應鏈廠商同步掌握車體組裝後的品質。

「移動式雷射藍光量測儀」同樣也是檢測身車的好幫手,透過探針與雷射掃描器,可針對車身的特定點與或鈑件曲面進行快速量測,雷射掃描器所投射出的雷射光束由 4,000 個間距 20 微米的雷射光點形成,以每秒掃描 600 次的頻率形成點狀雲,精度可達 75 微米,軟體換算後即可得出數據模型 CAD,甚至也可結合 3D 列印進行樣品打造與問題驗證。

Active 車身銘板 3D 列印搶先現身?國產 Kuga 會有 Vignale 版嗎?

此行福特六和也展現部分運用 3D 列印的技術,此技術可快速列印生產用治具,藉此加速新車型的導入作業。現場展示的 3D 列印件是車身銘版的標牌定位器,也就是在前葉子鈑處協助產線人員安裝「ST-Line」這類銘板的定位器。在採用 3D 列印技術之下,這塊 3D 列印件的定位器不僅重量略為減輕到 200 公克(過去同樣用途的 CNC 金屬定位器重 600 公克),3D 列印也能將這塊定位器的開發製作時程減少到 2 天(過去 CNC 金屬件需花 2 個禮拜)。

我們現場看到的這個定位器背面有磁鐵供吸附白車身,上面有第 3 代 Kuga 的車型開發代號 CX482,並且較上方的位置是給「ST-Line」銘板做定位,但下方有塊 V 字長條狀則是國人較不熟悉的「Vignale」車型銘板,「Vignale」是歐規 Kuga 最為豪華的車型等級,此舉是否代表臺灣未來也有機會推出「Vignale」版的 Kuga?相當耐人尋味。

另外,雖然 Focus Active 此次並未現身,但現場一旁也放有 Focus「Active」銘版的定位器,算是另類的「彩蛋」!

數位工廠的新技術運用,AR 與 VR 也能減少疫情衝擊!

VR 虛擬實境與 AR 擴增實境部分,VR 虛擬實境可在虛擬的數位工廠內、模擬出生產線的實際樣貌,讓產線規劃工作團隊在導入新的生產硬體設施前,就能先行透過 VR 找出流程或佈局的問題點,比方說哪些機具安裝的高度不夠或太高,都能先行在虛擬數位工廠模擬出來、進而調整生產流程。而準備階段中,工程團隊將實體設備掃描成點雲,並經過後處理成為 CAD 模型,所以在虛擬實境的數位工廠中,生產設備採尺寸精度高的 3D 數據,能提升與供應商溝通時的效率,減少新車導入前期的成本規劃,供應商亦能使用 Ford 原廠提供的 3D 布局圖進行設計規劃。

VR 技術其實也減少員工過去必需飛到海外去觀摩其他產線的必要性,讓全球不同工廠中的 Ford 製造團隊,能同時在相同的虛擬體驗中協力合作,尤其在新冠肺炎疫情肆虐之下,這樣的 VR 虛擬實境技術,更能幫助工程團隊縮短產線設備導入時間。筆者認為此在疫情尚未消退的時機,VR 未來也將是許多品牌倚重的科技。

AR 擴增實境方面,福特六和是與全球擴增實境領導廠商 PTC 合作(市占率 80%),由所羅門集團 Solomon 在臺整合開發,將擴增實境系統安裝於 Microsoft Hololens 這樣的穿戴式裝置上。

而 AR 有甚麼用途呢?

像過去作業人員只能依記憶進行焊點作業,若發生新冠肺炎疫情這樣的突發狀況,當相關技術無法由原本專門的作業員執行時,很可能就會對品質或焊點產生影響。而 AR 系統的功效,最主要就是能在實體鈑件上、顯示虛擬焊點,引導作業員正確點焊,提高作業效率及準確度;在新車型導入上,也可以透過遠端點焊作業指導,加速作業人員熟悉。設備維護方面,AR 也能協助現場工程師遠端指導,將異常訊息顯示於實體汽缸/傳感器上,大幅降低故障排除的等待時間。福特六和也表示,這套 AR 技術首波預計應用於中壢廠的車身底盤點焊及設備維護查修。

產線智慧升級對應未來變局,所有成果市場將給予最直接的反應!

在參訪的會後訪談中,福特六和指出此次的相關智慧升級都是在前段時間陸續滾動式導入,但並沒有特別公布提升效率後的整體年產能。而福特六和製造處副總經理胡木榮也強調廠區即便在車身廠、烤漆廠高度自動化,但諸如內裝等軟性組裝環節,仍仰賴具專業技術與經驗的人才執行、並不會全然依賴自動化,自動化車身廠與烤漆廠約佔廠區的 25%,其餘仍舊是專業人員執行組裝與產線建置,未來福特六和需要專業人才的徵才力度也不會減少。

另外也有與會媒體提到未來是否有將 AR 與 VR 等新技術,導入經銷端銷售和維修作業的規劃?福特六和營銷服務處副總經理蘇嘉明指出目前在 Focus、Kuga 兩大新世代產品導入後,顧客滿意度提升 30%。而除經銷據點的硬體更新外,相關銷售與維修的新技術,也可望將成為未來考量導入的選項。

總體而言,此次參訪雖然僅是正式預告 Focus Active 的即將上市、並沒有先行帶來實車與外界見面,但光是「Active」銘板的定位器現身,也已吊足現場媒體胃口,展現福特六和積極導入新車的節奏。

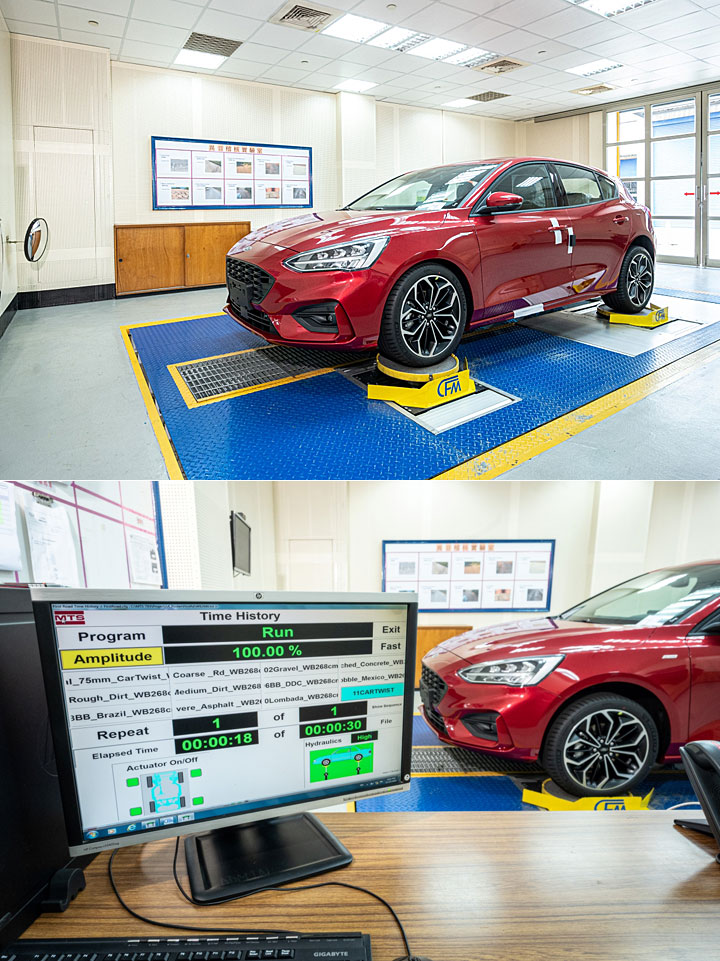

而因為過去福特六和已向外界多次展示廠區內諸如成車檢測、異音檢測、車身破壞性檢測等,此次參訪最主要是著墨福特六和廠區在新技術的運用,所以參觀的區域僅是一部分的廠區。但此舉也讓外界更能關注福特六和廠區在智慧化與 IoT 數位聯網時代的布局,更是邁進數位工廠、工業 4.0 的重要一步。至於廠區效率與智慧產線帶來的產品品質提升,是否能獲得肯定與掌聲,相信接下來透過臺灣消費者最直接的市場口碑反應,就能驗證其成果了。

討論區

成為第一個發表的人