面對傳統、新創車廠在電動車領域的激烈競爭,作為世界前 3 大汽車集團之一的 Toyota,也先後提出 2026 年推出 800 公里續航電動車、2030 年集團年產 350 萬輛電動車等發展計畫,積極追趕。近日,Toyota 再度釋出關於其未來電動車生產方式的重大革新,期望能有效降低成本、提升產品競爭力。

一體式壓鑄節省時間成本、自走式生產規劃更靈活

首先,Toyota 將導入一體式壓鑄(gigacasting)技術,透過壓鑄機與模具,可在 3 分鐘內造出車體,省下原先一一焊接、組裝零件的繁瑣步驟,降低人力與時間成本。Toyota 也提到,一體式壓鑄所使用的模具需要定期更換,一般來說需要 1 天的時間,但車廠工匠已設計出新的模具樣式,可以將更換時間縮短至 20 分鐘。未來 Toyota 次世代電動車,製造過程會將車體分為前、中、後 3 部分,在前、後段皆會使用一體式壓鑄技術進行生產。

除此之外,Toyota 還規劃了無輸送帶的自走式生產線,裝配好輪胎、電池的半成品車體,可以透過自動駕駛技術引導到指定位置,並由自動駕駛運輸車與機器手臂配合移動,載運零件與安裝,完成後再自行移動前往下一工作區域檢查、出貨。這樣的安排給予產線規劃更佳的靈活性,同時也減少了傳統產線建置的成本。

零件數位化輔助生產,豐田 TPS 模式改良再造優勢

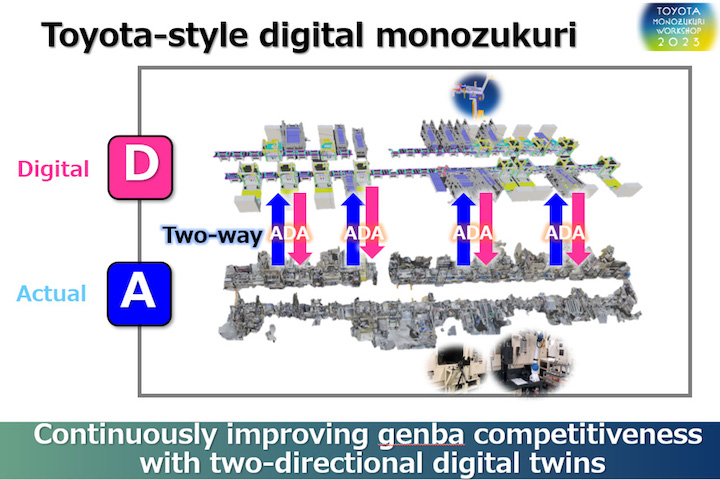

而為了追蹤車輛生產情形、預先發現並解決問題,Toyota 也引進了 Digital Twin 數位分身技術,意即將每個現實中的產品零件,在數位平台上複製出一個虛擬分身,可以即時模擬、追蹤產品零件的生產情形,可以更快速的發現問題、即時修正。

Toyota 集團預計 2030 年所目標的 350 輛電動車銷量中,將有 170 萬輛會採用新的一體式壓鑄與自動化生產模式打造,這些新技術也會在 2026 年起運用在品牌次世代電動車的生產。曾開創 TPS 豐田生產方式的 Toyota,想要再次透過製成的改良優化,並向競爭者學習,在電動車時代再創優勢。

討論區

成為第一個發表的人