目前在賽車、超跑與運動化座艙套件,廣泛運用的 CFRP 碳纖維強化高分子複合材料,以擁有絕佳的輕量化效益,成為頂級車用材料的主要代表。現在,隨著碳纖維材料技術在各領域的逐漸發展,碳纖維輕量材質在汽車產業界,朝向普及化與下放量產車款將成為可能。

來自德國 Daimler AG 集團便於 4 月 28 日,正式宣佈與專精碳纖維複合材料研發與製造的日本 Toray 公司,簽訂一份共同研發同意書 (Joint Development Agreement,JDA) ,在此份合約下,雙方將合作開發 CFRP 碳纖維複合材質,在 Daimler 集團旗下量產車系的實際運用,以針對新世代車款的輕量化車體工程,達到革命性的突破進展。

碳纖維車體 SLR 先行嘗試,日後將朝量產車系普及

事實上,以汽車製造商與碳纖維材料供應商的角度來看,Daimler 與 Toray 雙方的合作基礎極為一致。

因為對車廠而言,在新世代車輛對節能環保更高的要求下,除了精進傳動效率的設計外,如何同步降低車體重量達到更優異的輕量化效益,來減少車輛傳動能量的耗損,已成為車廠必須面對的重要挑戰,而導入極具輕量優勢的碳纖維複合材質,將演變為 BlueEFFICIENCY 環保節能車系下一階段倚重的尖端科技材料領域。

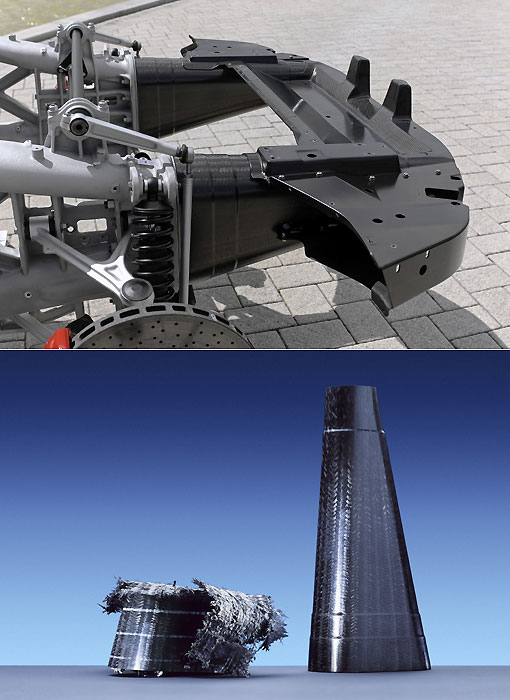

其實,對 Daimler 而言,碳纖維複合材料用於車體打造的想法並不陌生,早在 2003 年推出 SLR McLaren 超跑車款時,Mercedes-Benz 工程團隊就將 CFRP 碳纖維複合材質大量運用在車體前段、座艙、車門與後段等車身結構上,僅引擎室與懸吊結構保留鋁合金材質,而在原廠估算後,在車體技術上運用高強度碳纖維複合材料,將分別比起運用鋁合金與鋼材達到減重 30%與 50%的輕量化效益,不同材料對輕量化的差異顯而易見。

而在能源耗損與排放汙染估算上,Mercedes-Benz 表示車體重量約占車輛都會行駛油耗的 23%左右,若研發團隊能將在新車研發階段,將車身重量降低 100 公斤的話,將讓車輛於都會行駛測試下,達到每百公里節省 0.3-0.6 公升燃油的表現,同時減少 7.5-12.5g/km 的二氧化碳排放量,當然,若換算鋼材、鋁合金車體大量改為碳纖維車體,車體重量可望大幅降低,整體輕量效益也將更為突出。

三年內碳纖維材質運用 M-Benz 量產車系

另一方面,對開發與供應碳纖維複合材料的 Toray 而言,如何將碳纖維複合材料更廣泛運用,也成為發展的重要方向,而在消費產品中,相對屬於高價格的汽車產品,也讓汽車工業更積極將新科技導入造車領域內,日本 Toray 也看出碳纖維複合材質在車輛工業的前景,先前已於 2008 年投資成立車用碳纖維材料研發部門,以積極開發汽車碳纖維複合材料商機,現在順利與 Daimler 簽約合作,可說是相當成功的進展。

最後,根據公佈的合作資料顯示,Daimler 與 Toray 雙方將在新車研發階段,廣泛針對車用 CFRP 碳纖維複合材料的運用,進行全面的合作研發與生產,並預估在三年內實際運用在 Mercedes-Benz 的量產車系上,屆時可望成為車量節能環保科技的新里程碑。

討論區

成為第一個發表的人